بنام خدا

مروری برعوامل موثر درافزایش کارایی فلت درماشین کاغذسازی

تهیه و تنظیم : علیرضا فیضی

خلاصه:

در این مقاله سعی شده است نکات کلیدی و دانستنیهای مورد نیاز کاربر لوازم پوششی ماشین کاغذ خصوصا فلت با قلم ساده به رشته تحریر درآید.

این مقاله می تواند در شناسایی موانع و بهینه کردن شرایط بهره برداری فلت مفید واقع شود و سبب بهبود وافزایش کارایی فلت شود.

این مقاله با هدف آشنایی بیشتر باموارد کاربردی که یک کاغذساز می بایست با آن آشنا باشد تهیه شده و در ادامه بصورت خلاصه مباحث زیر مرور میکنیم:

1- آشنایی با پارامترهای انتخاب فلت وساختمان و بافت فلت

2- آشنایی با پارامترهای تاثیرگذار در نحوه کارکرد فلت که در اختیار اپراتور قرار دارد

3- آشنایی با موضوع بازرسی از لوازم پوششی و آشنایی با تجهیزات اندازه گیری مخصوص فلت

4- آشنایی با مفاهیم اولیه نحوه بهره برداری فلت و تاثیر روابط بین پارامترهای تاثیرگذار

فلت چیست؟

فلت پوشش نمدی قسمت پرس در ماشین کاغذ سازی می باشد که در آبگیری کاغذ نقش بسزایی دارد امروزه با پیشرفت و توسعه فرآیند کاغذ سازی و ماشینهای کاغذ ، تغییرات زیادی در طراحی ساختمان و کارایی فلت بوجود آمده است.

شرایط بهره برداری از فلت به طراحی و نوع ماشین کاغذ ، نوع کاغذ تولیدی ، سرعت ماشین کاغذ ، مواد افزودنی مورد مصرف و ترکیب مواد اولیه یا فرنیش ، عمر ماشین کاغذ ، نوع خمیر اعم از بکر یا بازیافتی و از همه مهمتر دانش و تجربه کاغذ ساز و اپراتور بستگی دارد که محدوده هریک از موارد فوق بسیار وسیع و گسترده و در عین حال متنوع می باشد با اینحال کلیات مربوطه یکسان میباشد.

گاهی اوقات دانش ناقص و تجربه ناکافی خطرناکتر است و غالباً منجر به بکار بردن راه حل غلط و نادرست میشود از جمله اینکه هرچه بیشتر بهتر ، در حالیکه در اغلب موارد میانه روی کاربردی تر میباشد .

بیشتر کارخانجات تجربیات و مشکلاتی در رابطه با نگهداری و بهره برداری از فلت را دارند و تغییراتی از قبیل وکیوم بیشتر ، تعداد جعبه مکش بیشتر و زیاد کردن دهانه مکش و پاشش بیشتر آب را بواسطه افزایش تعداد شاورها امتحان می کنند در برخی موارد پروسه بهبود می یابد ولی غالباً نتایج منفی میباشد.

دامنه تغییرات گاهی به پرس هم کشیده میشود و پرس برای یک یا چندین بار بازسازی می شود که در نهایت رضایت چندانی احساس نمیگردد ولی به فلت و تجهیزات تمیز کننده فلت و موضوع اصلی انتخاب فلت مناسب توجهی نمیشود .

مرور کلی پارامترهای ذکر شده و بهره برداری از تجهیزات اندازه گیری به کمک دانش فنی کاغذساز می تواند منجر به فهم کامل و بهتر پروسه های بهره برداری و نگهداری فلت شود.

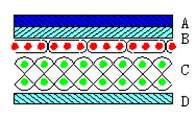

هیچ گونه شکی وجود ندارد یکی از المانهای مهم در راندمان ماشین کاغذانتخاب صحیح فلت می باشد.فلتهای پرس حاصل در هم تنیده شدن الیافی از جنس پلی آمید و پلی استر می باشند و از دو قسمت تشکیل شده اند قسمت اول که لایه مغزی می باشد و تاروپود فلت را تشکیل می دهد و بستگی به نوع طراحی از یک یا چند لایه تشکیل شده است قسمت دوم پلی آمید می باشد که بر روی لایه مغزی تنیده می شود. موارد فوق بسته به تکنولوژی و سازنده فلت متفاوت بوده و سازندگان فلت بر حسب نوع ماشین کاغذ و سرعت ماشین کاغذ و نوع مواد اولیه و کاغذ تولیدی انواع متفاوت را معرفی می نمایند.

ساختمان انواع فلت بشرح ذیل می باشد:

1- Single-layer BOM

Structure Diagram:

|

A: top layer fiber |

.jpg) |

|

B: middle layer fiber |

|

C: base mesh |

|

D: back layer fiber |

فلتهای تک لایه معمولا در انواع ماشین کاغذ با سرعت تا 500متر بر دقیقه و فشار خطی پرس تا حداکثر100kN/m کاربرد دارند و مقاومت این نوع فلت معمولا حدود 200N/5cm گزارش شده است. از دیگر مزیت این نوع فلت شستشوی آسان و قابلیت استفاده ازآن درتولید انواع کاغذ می باشد.

.

2- Double-layer BOM

Structure Diagram:

|

A: top layer fiber |

.jpg) |

|

B: middle layer fiber |

|

C: base mesh |

|

D: back layer fiber |

D: back layer fiber

فلتهای دو لایه معمولا در انواع ماشین کاغذ با سرعت بالای 100متر بر دقیقه و فشار خطی پرس بالای 100kN/m کاربرد دارند و مقاومت این نوع فلت معمولا حدود 3000N/5cm گزارش شده است. از مزیتهای این نوع افزایش طول کمتر دراثر نیروی کشش می باشد.

3- Complex BOM

Structure Diagram:

|

A: top layer fiber |

|

|

B: middle layer fiber |

|

(C: base mesh (1+2 |

|

D: back layer fiber |

فلتهای کمپلکس یا مرکب که چند لایه و چندمحور بوده و معمولا در انواع ماشین کاغذ با سرعت بالای 200متر بر دقیقه و فشار خطی پرس بالای 200kN/m کاربرد دارند و مقاومت این نوع فلت معمولا حدود 4000N/5cm گزارش شده است. این نوع فلت انواع مختلفی از جمله 1+1, 1+2, 2+1, 1+1+1 لایه داشته و مناسب استفاده در شوپرس و پرسهای با نیپ زیاد و فشار بالا بوده ودر ماشینهای کاغذ با سرعت متوسط و بالا و جهت تولید کاغذهای با کیفیت بالا مورد استفاده قرار میگیرد. از مزیتهای این نوع فلت طول عمربیشتر در مقایسه با انواع دیگر فلت می باشد.

موضوع مهم دیگر نحوه بهره برداری از فلت میباشد که فاکتور بسیار مهمی در فرآیند کاغذسازی به حساب می آید ولی متاسفانه اغلب توجهی به آن نمیشود.

بطور خلاصه عوامل و پارامترهای متغیر در کارایی فلت عبارتند از :

1- طراحی فلت

2- سرعت ماشین کاغذ

3- میزان وکیوم

4- حجم وکیوم

5- مدت زمان تماس فلت با ساکشن باکس یا (dwell time)که رابطه مستقیمی با عرض دهانه ساکشن باکس و سرعت ماشین کاغذ دارد.

6- نوع و سیستم پرس

7- طراحی و پوشش پرس

8- شاورها

9- سیستم وکیوم و طراحی وکیوم

10- مواد تمیز کننده شیمیائی

متاسفانه غالبا حتی روابط بین پارامترهای فوق نادیده گرفته میشود این امر ضمن تاثیر در آبگیری نامناسب و بروز عیوب کیفیتی ، موجبات له شدن (لهیدگی الیاف) و کوتاهی عمر فلت شده و نوسانات رطوبت در کاغذ را فراهم می آورد.

در این مقاله سعی بر آن شده فاکتورهای موثر در شرایط بهره برداری فلت بر اساس واقعیتهای محیط کار با ماشین کاغذ مرور گردد.

در ادامه مرور پارامترهای تاثیر گذار در نحوه کارکرد فلت که در اختیار اپراتور و دانش کاغذ ساز است بیشتر مد نظر میباشد که به اختصار ذیلاً مرور میگردد.

a) کنترل وبازرسی شرایط کارکردو نظافت فلت

b) کنترل و بازرسی شاورها

c) کنترل و بازرسی فشار پرسها

d) کنترل کشش فلت

e) کنترل خط عرضی فلت

f) کنترل و بازرسی سیستم وکیوم و ساکشن باکسها

.

موضوع بازرسی از لوازم پوششی یکی از وظایف کاغذساز میباشد. معمولا کاغذساز می بایست با استفاده از تجهیزات اندازه گیری مناسب بطور متناوب از لوازم پوششی ماشین کاغذ وتجهیزات تمیز کننده آن بازرسی بعمل آورده و طی گزارشی آن را ثبت نماید. در حالیکه این مهم در کارخانجات داخل کشور متداول نبوده و معمولا اهمیتی به داشتن تجهیزات اندازه گیری داده نمیشود و گاها به بازرسی چشمی اکتفا میشود. نتیجه گاهی تاسف بارتراست و کاغذساز ضمن اینکه اطلاعی از کارکرد و شرایط نگهداری لوازم پوششی ماشین کاغذ ندارد نقش تجهیزات اندازه گیری را نیز انکار می نماید.

از سویی متاسفانه برخی از واحدهای تولیدی به جهت صرفه جویی در هزینه, لوازم پوششی مستعمل بصورت متداول بکار می برند غافل از اینکه هدف اصلی استفاده از فلت به جهت آبگیری مناسب و حداکثری در طول مدت عمر مفید آن می باشد و این واحدها بااستفاده از لوازم پوششی مستعمل آگاهانه یا غیرآگاهانه ازبخش مهمی از راندمان تولید و کیفیت خود چشم پوشی مینمایند.

باتوجه بدلایل ذکرشده و دانش فنی ناقص دربیشتر کارخانجات داخلی با مشکلاتی در لوازم پوششی دست به گریبان می باشند و گاها با پارامترهای تاثیر گذار آشنا نبوده ویا به تاثیر آنها واقف نیستند.

بطورخلاصه سه دلیل استفاده از تجهیزات اندازه گیری مخصوص لوازم پوششی ماشین کاغذسازی را بعنوان ابزار کمکی به کاغذساز میتوان بصورت ذیل برشمرد:

1- گزارش شرایط بر اساس واقعیت نه بر اساس احساس و حدس و گمان

2- اندازه گیری سریع و دقیق

3- کاربری آسان و قابل اعتماد بودن گزارش

امروزه این تجهیزات اندازه گیری درمحدوده وسیعی بصورت تخصصی کاربری داشته و با پیشرفت تکنولوژی مکانیسم عملکرد و ساختمان آنها ساده تر شده و با قیمت ارزانتری نسبت به گذشته بدست کاربران میرسد.

تجهیزات متداول در اغلب کارخانجات خارجی برای اندازه گیری میزان رطوبت فلت و سرعت عبورو جریان هوا و ضخامت فلت و میزان کشش فلت و میزان الیاف و فاین و فیلر در بافت فلت پرس کاربری دارند.

در ادامه با شکل برخی از تجهیزات متداول آشنا میشویم.

دستگاه اندازه گیری میزان وکیوم

دستگاه اندازه گیری میزان الیاف و فاین وفیلر در بافت فلت

همچنین اخیرا تجهیزاتی از جمله دوربین دیجی میکرو اسکن نیز به مجموعه ابزار کمکی به کاغذسازها اضافه شده است که بکمک این تجهیز عکسهای میکروسکپی در مقیاس یک میکرون یا یک هزارم میلیمتراز بافت لوازم پوششی تهیه میشود و با رویت میکروسکپی آسیب وارده به لوازم پوششی کمک شایانی در شناسایی منشا آسیب به کاغذساز میشود.

دستگاه پرواسکن

دوربین دیجی میکرو اسکن

اساساً رطوبت فلت بادستگاهی بنام پرواسکن (scan- pro)یا اسکن پرو که یک وسیله برای اندازه گیری مقدار آب در فلت میباشد بررسی و بازرسی میگردد. این داده ها از دو طریق می تواند گزارش گیری شود.

1- تعیین مقدار رطوبت

2- تعیین درصد رطوبت

نکته مهم اینکه به تصور عده ای این مقادیر اغلب بصورت مترادف هم استفاده می شود که در واقع اینطور نیست.

برای روشن تر شدن موضوع به رابطه زیر توجه نمائید:

از آنجائیکه هر دو خصوصیت فوق بدون واحد هستند در صورت عدم اطلاع اشتباه رخ می دهد بعنوان مثال یک فلت با مقدار رطوبت 4/0 می تواند به اندازه یک فلت با رطوبت 28% آب داشته باشد. در صورت عدم اطلاع وضعیت وقتی بدتر می شود که در گزارش جدیدتر 32% رطوبت گفته شده باشد و حال اینکه باور بر این باشد که خشک تر از اولی با مقدار رطوبت 4/0 است در صورتیکه خلاف این موضوع صحت دارد.

این دو مقدار در بررسی رطوبت بجای هم استفاده نمی شود اما در گزارشات فروشندگان مختلف از هر دو این اعداد استفاده می شود.

بنابر این نکته مهم رطوبت قبل و بعد از ساکشن باکس است که رطوبت فلت را بوجود می آورد که بصورت یک پروفایل عرضی در جهت طولی اندازه گیری می شود بدین ترتیب مقدار رطوبتی که در یک فلت قبل از جعبه مکش اندازه گیری می شود از نظر علمی می بایست برابر رطوبت پایه یا میانگین مقدار رطوبت اندازه گیری شده در قسمت خروجی پرس و یا ورودی درایر باشد.

دهانه ساکشن باکش (جعبه مکش) مدت و زمان تماس فلت با ساکشن باکس یا dwell time نیز پارامتر تاثیرگذار در کارایی فلت میباشد که طراحی اولیه آن توسط سازنده ماشین کاغذ انجام می شود لکن در بعضی از کارخانجات تغییراتی نیز به درخواست کارشناسان فنی صورت می پذیرد.

ساکشن باکس یا جعبه مکش یا uhle boxes یا جعبه های فلت felt boxes وسیله ای هستند که آب و آلودگی سطحی را از سطح فلت پرس خارج میکنند ساختمان این جعبه ها بظاهر ساده بوده و عوامل متغیر زیادی ندارند بهر حال پیشرفت تکنولوژی در ساکشن باکسها نیز موجب تصحیح درطراحی و کاربرد آن شده است.

آرایش سوراخها یا شیار ، عرض شیار ، جنس و تناسب با حجم آب خروجی از جمله مواردی در طراحی میباشد که نقش عمده ای در تمیزی فلت داشته وبا نظر سازنده ماشین کاغذ طراحی میگردد و عموما کاغذساز نقش چندانی در انتخاب آن ایفا نمی نماید.

دو عامل اصلی در انتخاب جعبه مکش (suction box) شامل عرض دهانه مکش و زمان تماس آن با فلت میباشد عرض دهانه مکش یا شیار با سرعت ماشین متناسب است و در خروج آب و ناخالصی در ناحیه خلاء نقش موثری دارد.

زمان سکون یا dwell time مدت زمانی میباشد که فلت در معرض خلاء قرار میگیرد این زمان معمولاً در حد 4-2 هزارم ثانیه است که بازده مناسبی برای خروج آب فلت دارد. زمان کمتر موجب هدایت ناقص جریان آب و افزایش زمان بجای افزایش خروج آب فلت باعث افزایش ظرفیت وکیوم مورد نیاز خواهد شد.

مکان ساکشن باکس می تواند در جهت افقی یا عمودی حرکت فلت میباشد نکته اصلی در مکان ساکشن باکسها ایجاد فضای کافی برای شاورهای سوزنی نوسانی (اسیلاتوری) میباشد که وظیفه تمیز کردن سطح فلت را دارند.

نکته قابل تامل و حائز اهمیت استفاده از مقادیر آب مناسب برای شستشو فلت توسط شاورها می باشد که بدلایل گوناگون کاغذسازان از آن غافل می باشند.ریشه دلایل مذکور را عمدتا درمحدودیت منابع آب و احداث کارخانجات کاغذسازی در مناطق کم آب و حتی کویری و مشکلات زیست محیطی و پساب اغلب کارخانجات داخلی و نداشتن تصفیه خانه صنعتی میتوان جستجو کرد و کاغذساز بناچار ملزم به کاهش مصرف آب بیشتر و چشم پوشی نسبت به تمیزی لوازم پوششی میگردد.

جنس سطح پوشش ساکشن باکسها و شکل آنها متفاوت می باشند اغلب جنس سطح ساکشن باکسها از پلی آمید یا پلی اتیلنهای سنگین و با وزن مولکولی بالا که مقاومت بیشتری در مقابل سایش دارند انتخاب میشود تکنولوژی جدید امکان پوشش سرامیک (اکسیدهای آلومینیوم یا مشابه) بصورت لایه ای به روی سطح پلی آمیدها را داده است که مقاومت بیشتری در مقابل سایش دارد که از نظر قیمت گران تر میباشد ولی باید تصدیق نمود که فواید عمر طولانی آنها بخصوص در ماشینهای با سرعت بالا بیشتر است . گران ترین نوع پوشش سرامیکی از جنس نیترات سیلیکون می باشد که طول عمر بسیار بالا و گران قیمت ترین نوع از مهمترین خصوصیت آن میباشد.

تکامل در طراحی فلت و توسعه فلت های زیپ دار نیز که بهای بیشتری دارند در طراحی ساکشن باکسها تاثیر گذار بوده است.

شکل ظاهری پوشش سطح ساکشن باکسها نیز متفاوت میباشد شیارهای جناغی ، شیار راست و سایر شکلها نیز متداول میباشد که در طراحی ساکشن باکسها نقش دارد.

عامل دیگری که در طول عمر فلت تاثیر بسزایی دارد شاورها میباشد شاورها وظیفه تمیز کردن سطح فلت را عهده دارند جهت انجام این کار انواع شاورها شامل شاورهای بادبزنی با فشار آب پائین (4-3بار) و شاورهای سوزنی با فشار آب بالا (25-10بار) بصورت پیوسته ومتناوب استفاده شود.

نکته مهم پاشش یکنواخت آب بر سطح فلت میباشد شاورهای جدید جهت جلوگیری از مسدود شدن نازلها به برسهای داخلی خاصی مجهز میباشند.

شاورهای سوزنی با فشار آب بالا بصورت نوسانی روی سطح فلت حرکت کرده و سرعت حرکت آن متناسب با سرعت حرکت فلت میباشد بطوریکه تمام سطح فلت را پوشش میدهد. مکانیسم حرکت نوسانی این شاورها استفاده از یک سیلندر پنوماتیک ، سیستم الکترو مکانیکال شامل موتور دنده ای با بازوهای چرخی و سیستم کنترل سرعت حرکت میباشد که با سرعت ماشین بصورت خودکار کنترل (اینترلاک) می گردد. طول حرکت شاور برابر فاصله دو نازل از هم میباشد.

فاصله نازلها از سطح فلت و زاویه پائین عوامل دیگر در تمیز شدن مناسب فلت میباشد.

سیستم وکیوم عامل دیگری میباشد که در کارایی فلت نقش بسزایی دارد.

سیستم وکیوم شامل لوله کشی ، سپریتورها با پمپ های انتقال دهنده ، پمپهای وکیوم و ولو میباشد.

ظرفیت وکیوم بر اساس اندازه و نوع ساکشن باکس انتخاب می شود.

لوله گذاری می بایست بصورت افقی یا سرازیری با شیب کم باشد هیچگاه نباید لوله گذاری بصورت سربالایی باشد. جنس لوله ها بایستی از استیل خالص باشد اما گاهاً در فاصله بین پمپ وکیوم و سپریتورها جنس لوله ها از کربن استیل انتخاب می شود که می بایست دائماً پوسیدگی در آن چک شود.

جنس سپریتورها نیز از جنس استیل خالص میباشد هر سپریتور می بایست بصورت مجزا فشارسنج و ولو جداگانه مجهز باشد.

نکته مهم دیگر این است که انتخاب پمپ وکیوم به گراماژ فلت نیز بستگی دارد فلتهای سنگین تر به وکیوم بیشتری برای خروج آب نیاز دارند.بعبارت دیگر در صورت ضعیف بودن پمپ وکیوم بهتر است فلت با گراماژ پایین سفارش داده شود.

انتخاب طراحی مناسب و رعایت اصول کلی موارد فوق که مختصراً شرح داده شد تاثیر بسزایی در کارایی سیستم وکیوم و کارایی فلت دارد با اینجال بعضی از فلتها علاوه بر نگهداری مکانیکی و تمیز نمودن با شاورها و ساکشن باکسها به منظور حفاظت بهتر به سیستم مدرنتری نیاز دارند.

در فرایند تولید کاغذهایی که از مواد چسبنده و فیلرها و ... استفاده می شود مواد چسبنده سطح کاغذ به فلت چسبیده و سبب خروج شکل این مواد از طریق مکانیکی می شود بدین جهت از محلولهای شیمیائی یا دترجتنهای مخصوص استفاده میشود. یک سیستم نگهداری اپتیمم فلت از هر دو روش مکانیکی و شیمیائی جهت تمیز کردن بهتر در این نوع تولیدات استفاده میشود.

آلودگیهایی که اغلب در فلتهای کهنه پیدا میشود شامل مواد حل شدنی و مواد حل نشدنی میباشد عمده مواد حل نشدنی شامل الیاف و ذرات ریز الیاف و فیلرها شامل کائولن یا خاک چینی ، تالک ترکیبات سیلیکاتی و دی اکسید تیتانیوم و ... میباشد عمل مکانیکی توسط شاورها و ساکشن باکسها بیشتر این مواد را خارج می نماید.

مواد حل شدنی شامل مواداولیه کارخانه خمیر و الیاف بازیافتی میباشد که به سه دسته اسیدی ، قلیایی و حلال حل شدنی تقسیم می شود.

این مواد عمدتاً شامل لیگنین،peach (قیر)، هیدروکسید آلومینیوم ، کربنات کلسیم ، مواد افزودنی و پلیمرهای مقاومت دهنده خشک و تر ، نشاسته ، رزین و اسیدهای چرب ، چسب ، لاتکس روغن و گریس و موم (wax) و ... میباشد.

خروجی این آلودگیها با مواد شیمیایی بصورت منقطع یا مداوم و منوط به تست انواع مواد شیمیائی جهت نوع آلودگی خاص خواهد بود معمولاً مواد شیمیائی از طریق شاورهای بادبزنی ثابت بکار برده میشود که ممکن است پاشش آن به سمت رویی یا پشت فلت باشد.

منابع

1- استاندارد TIS 0404-27 وکیوم مورد نیاز برای نگهداری پرس فلت ها در لوله های ساکشن

TIS 0404-27, “Air flow requirements for conditioning press felts at suction pipes”

2- استاندارد TIS 0502-01 فاکتورهای انتخاب وکیوم ماشین کاغذ

TIS 0502-01 paper machine vacuum selection factors